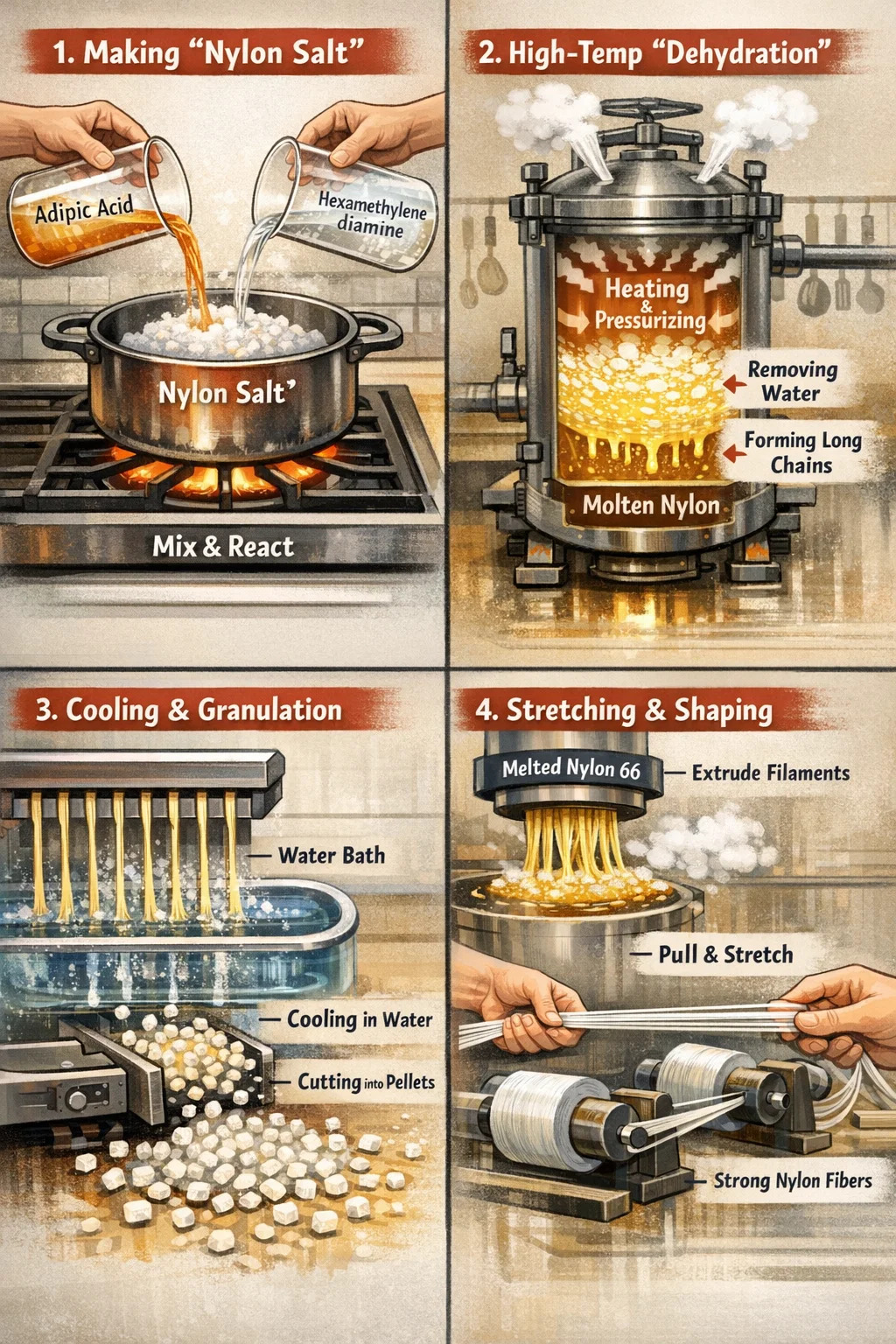

Nylon66 , noto anche come poliammide 66, è uno dei tecnopolimeri più utilizzati al mondo. Il suo processo di produzione è come "fare la zuppa" e "tirare le tagliatelle" in una cucina, enfatizzando proporzioni precise e riscaldamento controllato.

Ecco i passaggi semplificati per realizzare il Nylon66:

Passaggio 1: preparare il "sale di nylon"

Proprio come per la preparazione dell'acqua salata, la fabbrica mescola prima due materie prime principali (acido adipico ed esametilendiammina) in acqua. Queste due materie prime reagiscono per formare una sostanza cristallina bianca, comunemente nota come "sale di nylon".

Perché farlo? Perché queste due materie prime devono essere in un perfetto rapporto 1:1 affinché il nylon finale sia di buona qualità. Trasformarlo in "sale" garantisce che il rapporto sia assolutamente preciso.

Fase 2: "Disidratazione" e raffinazione ad alta temperatura

Il sale di nylon viene posto in un reattore, simile a una pentola a pressione, e riscaldato e pressurizzato continuamente.

Rimozione dell'acqua: durante il riscaldamento, queste molecole di "sale" si uniscono tra loro, "espellendo" contemporaneamente l'acqua in eccesso.

Formazione di lunghe catene: man mano che l'acqua viene rimossa, le catene molecolari diventano sempre più lunghe e il liquido inizialmente sottile diventa sempre più viscoso, trasformandosi infine in un nylon fuso simile al maltosio trasparente.

Differenza da Nylon 6 : Rispetto al Nylon 6, che può "autociclizzarsi" utilizzando una sola materia prima, il Nylon 66 deve fare affidamento sull'"accoppiamento" di queste due materie prime, risultando in una struttura molecolare più compatta.

Passaggio 3: raffreddamento e granulazione

Una volta che il "maltosio" è pronto, viene spremuto attraverso strette fessure sul fondo del reattore, formando filamenti lunghi e sottili.

Raffreddamento ad acqua: questi fili caldi vengono rapidamente raffreddati in un bagno di acqua fredda, diventando immediatamente duri.

Taglio in piccoli pezzi: una macchina taglia questi fili duri in piccoli granuli traslucidi. Questi granuli sono trucioli di Nylon 66, che costituiscono la materia prima per le successive lavorazioni.

Passaggio 4: allungamento e modellatura

Se il materiale deve essere trasformato in fibre (ad esempio per indumenti o corde), queste fette vengono rifuse e poi estruse attraverso un ugello simile a un soffione.

Stretching fisico: i filamenti estrusi subiscono quindi un cruciale processo di "stretching". Tirandole con forza, le molecole si allineano in modo più ordinato. Maggiore è l'allungamento, più forte e durevole sarà il filo di nylon risultante.